تغييراتي راكه در مواد در نتيجه واكنش هاي شيميايي يا الكتروشيميايي سطحي با محيط اطراف آنها ايجاد شده و باعث تخريب تدريجي قطعات مي شود خوردگي نامند. مقاومت شيميايي به عنوان قابليت ماده از نظر ايستادگي در مقابل تخريب در اثر واكنش شيميايي بين سطح تماس قطعه و محيط اطراف آن (اعم از مايع مانند آب ،گاز مانند( s, o2 , n o x Nh3 )جامد مانند ماده سوخت هسته اي و جدار داخلي ظرف حاوي سوخت ) تعريف شده است ، كافي نبودن اين مقاومت شيميايي يكي از دلايل براي محدود بودن طول عمر قطعات يا ماشين آلات وتجهيزات صنعتي است . بنا بر اين خوردگي واكنشي نامطلوب است كه سبب جداشدن تدريجي اتمها از سطح قطعه و تخريب آن ميگردد .

سرعت فعل و انفعال خوردگي بستگي به عواملي مانند درجه حرارت و غلظت محيط اثر كننده خواهد داشت . البته عوامل ديگري مانند تنش مكانيكي و فرسايش ميتواند به خوردگي كمك كند .

پديده خوردگي بيشتر در فلزات و آلياژهاي آنها ظاهر مي گردد ، زيرا كه اغلب فلزات و آلياژها تمايل به ايجاد تركيباتي با اتمها يا مولكولهايي از محيط اطراف خود ( در بسياري از حالات محيط اكسيد كننده از ناپايداري كمتري برخوردار است ) كه تحت شرايط موجود از لحاظ ترموديناميكي پايدار است ، دارد.

مواد غير فلزي مانند مواد سراميكي ( بويژه از نوع اكسيد) و پليمري تحت تاثير واكنشهاي الكترو شييميايي قرار نمي گيرد ، اما تحت شرايطي واكنش هاي شيميايي ميتواند بطور مستقيم بر روي اين مواد تاثير نموده و موجب تخريب آنها گردد .براي مثال سراميكهاي نسوز در درجه حرارتهاي بالا ميتواند با نمك مذاب واكنش هاي شيميايي انجام دهد . پليمرهاي آلي هم ميتواند با انجام واكنش شيميايي با حلالهاي آلي تخريب گردد . بعضياوقات هم مولكولهاي آب مي تواند توسط بعضي از مواد آلي جذب شده و سبب ايجاد تغييراتي در ابعاد و خواص مكانيكي آنها گردد.

مثالهايي كه مي توان از مشاهدات عيني روزمره خود براي خوردگي بيان نمود عبارت است از : خوردگي لوله هاي آب ، خوردگي بدنه اتومبيل در هواي مرطوب، خوردگي كشتي ها ، خوردگي تجهيزات و ماشين آلات در صنايع مختلف ، بويژه صنايع شيميايي در مجاورت هواي مرطوب و يا در مجاورت با گازها ( مانند NH3 ، Nox ، H2S ، SO2 ) خوردگي شوفاژها با آب گرم ، خوردگي تجهيزات ماشين هاي توليد بخار و تور بين هاي گازي .

1-1- خوردگي الكترو شيميايي

فعل و انفعالات خوردگي بيشتر الكترو شيميايي است . آبي كه شامل نمكهاي محلول است ( مانند آ ب دريا، آب لوله كشي ، آب باران ) يكي از مايعات الكترو ليتي است كه سبب انجام بيشترين واكنش هاي خوردگي ميگردد .براي درك بهتر اين اين نوع خوردگي به بيان واكنشهاي الكترو شيميايي مي پردازيم .

موقعي كه قطعه فلزي مانند روي در مايع الكترو ليتي مانند اسيد هيدروكلريك (HCL ) قرار گيرد اتمهاي اين فلز در اسيد حل ميشود يا به عبارتي ديگر توسط اسيد خورده مي شود . بدين ترتيب اتمهاي فلز بصورت يون از فلز جدا شده و داخل الكتروليت ميشود و در نتيجه جريان الكتريكي بين فلز و الكتروليت برقرار مي گردد . در اينجا واكنش شيميايي زير به صورت اكسيداسيون در آند انجام ميگيرد :

( واكنش آندي )

Zn Zn 2+ 2e–

( بداخل فلز ) (بداخل الكترو ليت ) (درسطح فلز)

و يا واكنش آندي در توليد مس( خالص) الكترودي از مس خام ( مس آندي )

(واكنش آندي 2+ + 2e– Cu C u

و بر عكس كه واكنش زير در آن فلز با گرفتن الكترون به صورت اتم فلز آزاد ميشود ، واكنش كاتدي ناميده ميشود :

(واكنش كاتدي)

Cu 2+ + 2e – Cu

(يون مس موجود

( رسوب در سطح خارجي الكترود) (الكترون از فلز) در الكتروليت)

اين واكنش همان واكنشي است كه در عمليات پوشش دادن سطحي قطعات با فلزاتي از قبيل طلا، نقره ، مس ، نيكل و روي انجام ميگيرد .

اما فقط فلز واكنش كاتدي را ميسر نمي سازد . در محلولهاي اسيدي تبادل بار الكتريكي با آز اد ساختن الكترون مي تواند به طريق ديگري انجام گيرد كه واكنش كاتدي ناميده ميشود :

2H+ + 2e– H2

( گـــاز) ( از فلز ) ( در الكتروليت)

اكنون اين مولكولهاي H2 وارد الكتروليت شده و پس از اينكه از نظر حلاليت در الكتروليت به حالت اشباع در آمد ( حد حلاليت بستگي به فشار جزيي H2 خارجي دارد) به صورت گاز از الكتروليت اطراف كاتد خارج ميگردد . در اينجا كاتد فلزي كه مي تواند از ورق پلاتيني يا گرافيت باشد ، كاملا بدون تاثير باقي مي ماند . بدين جهت است كه اين الكترود به عنوان الكترود هيدرو ژني استانداردناميده مي شود . هيدروژني كه در سطح خارجي به حالت اتمي ايجاد ميگردد مي تواند به داخل قطعه نفوذ كرده و د ر داخل قطعه ابتدا به مولكول H2 و سپس با اكسيژن موجود در قطعه تبديل به آب شود. اين پديده موجب تخريب فلز خواهد گرديد.

يك روش براي مقايسه تمايل فلزات براي تبديل از حالت اتمي به يوني در محلولهاي مايع مقايسه نمودن اكسيداسيون نيم پيل يا پتانسيل احيا آنها با پتانسيل نيم پيل يون هيدروژن به عنوان الكترود استاندارد است . بدين ترتيب ولتاژ فلز روي مستقيما در مقابل الكترود نيم پيل هيدروژن استاندارد اندازه گيري شده است ، پتانسيل اكلترود نيم پيل استـــاندارد براي واكـــنش ZN ZN2+ + 2e– برابر 763/0- ولت است .

جدول (13-1) پتانسيل نيم پيل استاندارد را براي تعدادي از فلزات نشان ميدهد .

فلزاتي كه در جدول پايين تر از هيدروژن قرار مي گيرد داراي پتانسيل منفي است و نسبت به پتانسيل هيدروژني، آند مي باشد . اين فلزات دز نتيجه اكسيده شدن تبديل به يون فلزي ميشود و يون هيدروژن در نتيجه احيا شدن تبديل به گاز هيدروژن مي گردد .اين واكنشها به صورت زير انجام ميگيرد :

M Mn+ + ne–

(اكسيداسيون فلز و تبديل آن به يون فلزي)

2H+ + 2e– H2

(احيا يونهاي هيدروژن و تبديل آن به گاز )

جدول (1 ـ 1 ) پتانسيل تعدادي از فلزات در مقايسه با الكترود استاندارد در 250

|

واكنش اكسيداسيون ( خوردگي) |

پتانسيل الكترود E 0 ( در مقايسه با الكترود هيدروژن استاندارد)

|

| ِAU AU3+ + 3e–

2H2O O2 + 2H+ + 4e–

PT PT2+ + 2e–

Ag Ag+ + e–

Hg Hg2+ + 2e–

Fe2+ Fe3+ + e–

2 OH – O2 + 2e–

CU CU2+ + 2e–

SN2+ SN4+ + 2e–

H2 2H+ + 2e–

|

498/1+

1229+ 200/1 799/0 بيشتر كاتدي 788/0 ( تمايل كمتر براي خوردگي ) 771/0 401/0 337/0 150/0 000/0

|

|

Pb Pb2+ + 2e–

Sn Sn2+ + 2e–

Ni Ni2+ + 2e–

CO CO2+ + 2e–

Cd Cd2+ + 2e–

Fe Fe2+ + 2e–

Cr Cr3+ + 3e–

Zn Zn 2+ + 2e–

Al Al3+ + 3e–

Mg Mg2+ + 2e

Na Na+ + e–

|

126/0- 136/0- بيشتر آندي 250/0- ( تمايل بيشتر براي خوردگي) 277/0- 403/0- 440/0- 744/0- 763/0- 662/1- 363/2- 714/2- |

فلزاتي كه در جدول (1-1) در بالاي هيدروژن قرار گرفته، داراي پتانسيل مثبت نسبت به پتانسيل الكترود هيدروژن كاتدي است . براي اين فلزات واكنشها به صورتي است كه يونهاي فلزي احيا شده و تبديل به فلز اتمي ميگردد :

Mn+ + ne– M

( احيا يونهاي فلزي )

و گاز هيدروژن در نتيجه اكسيداسيون طبق واكنش زير تبديل به يون هيدروژن مي گردد :

H2 2H+ + 2e–

( اكسيداسيون هيذروژن )

1-1-1 پيل هاي گالوانيكي

از آ نجا كه بيشتر فعل و انغعالات خوردگي فلزات به واكنشهاي الكتروشيميايي مربوط ميگردد،درك فعل و انفعالاتي كه در پيلهاي گالوانيكي الكتروشيميايي انجام ميگيرد از اهميت خاصي بر خوردار است . يك پيل گالوانيكي ماكروسكوپي از دو الكترود فلزي متفاوت تشكيل شده است ،كه هر يك ازآنها در محلول الكتروليتي كه حاوي يونهاي آنها است ، قرار مي گيرد . هر دو محلول الكتروليت بوسيله ديوار متخلخلي از يكديگر جدا مي شود و دو الكترود توسط سيمي به يكديگر متصل ميگردد. موقعي كه اتصال برقرار ميگردد الكترونها از الكترود روي به طرف الكترود مسي جريان مي يابد و ولت متر اختلاف پتانسيلي در اندازه 10/1 ولت را نشان مي دهد . بنابراين در پيل گالوانيكي CU_ Zn

الكترود روي اختلاف پتانسيل منفي بيشتري دارد (763/0ولت ) در نتيجه اكسيده مي شود و به يونZn 2+ تبديل مي گردد و يون Cu 2+ پس از احيا به صورت مس فلزي بر روي الكترود مسي رسوب مي كند . در اين دو نيم پيل واكنش به صورت ذيل انجام ميگيرد :

Zn Zn2+ + 2e– E = -/763 V

واكنش آندي اكسيداسيون روي

Cu2+ + 2e– Cu E = -(+0/337) V

واكنش كاتدي احيا مس

بنابراين حاصل دو واكنش فوق ببه صورت زير است :

Zn + Cu 2+ Zn 2+ + Cu E = -1/100 V

در يك زوج گالوانيك الكترودي كه در آن عمل اكسيداسيون انجام ميگيرد آند و الكترودي كه در آن عمل احيا انجام ميگيرد كاتد ناميده مي شود . در آند يونهاي فلز و الكترونها توليد مي شود .

1ـ1ـ2 ـ پيل گالوانيكي با الكترود اسيدي يا بازي

پيل گالوانيكي راكه در آن ،الكترودهاي آهني و مسي در الكتروليت اسيدي بدون حضور يون فلز قرار گرفته را در نظر مي گيريم. الكترودهاي آهني و مسي توسط سيمي به يكديگر متصل ميشود . پتانسيل الكترود استاندارد براي اكسيداسيون آهن 440 /0 ـ ولت و براي مس 337/0+ ولت است . بنابراين در اين پيل از آنجا يي كه آهن در مقايسه با مس پتانسيل منفي بيشتري داردتشكيل آند را مي دهد و طبق واكنش زير اكسيد مي شود :

( واكنش اكسيداسيون در آند ) Fe Fe2+ + 2e–

از آنجا ييكه يون مس در الكتروليت وجود ندارد كه توسط واكنش احيا در كاتد به اتم مس تبديل گردد ، يون هيدروژن موجود در الكتروليت احيا و تبديل به اتم هيدروژن ميگردد . حاصل واكنشي كه در كاتد انجام مي كيردبه صورت زير است :

( واكنش احيا دركاتد ) 2H+ + 2e– H2

چنانچه الكتروليت شامل ماده اكسيد كننده اي باشد ، واكنش كاتدي زير انجام ميگيرد :

( واكنش كاتدي ) ½ O2 + 2H+ + 2e– H2O

و اگر الكتروليت، خنثي يا بازي بوده و اكسيژن هم در آن وجود داشته باشد ، مولكولهاي اكسيژن و آب با واكنش كاتدي زير به يون هيدروكسيل تبديل مي گردد:

( واكنش كاتدي ) ½ O2 + H2O + 2e– 2OH–

( در الكترو ليت ) ( از فلز ) (حل شده در الكتروليت)

و از حاصل جمع دو واكنش آندي آهن و و واكنش كاتدي آخري با هم واكنش زير به دسـت مي آيد :

Fe + ½ O2 + H2o Fe(OH) 2

بنابراين خوردگي در اينجا عمدتا در آند انجام مي گيرد و نيروي محركه براي برقراري جريان و ايجاد خوردگي به پتانسيل موجود بين فلز بستگي دارد.

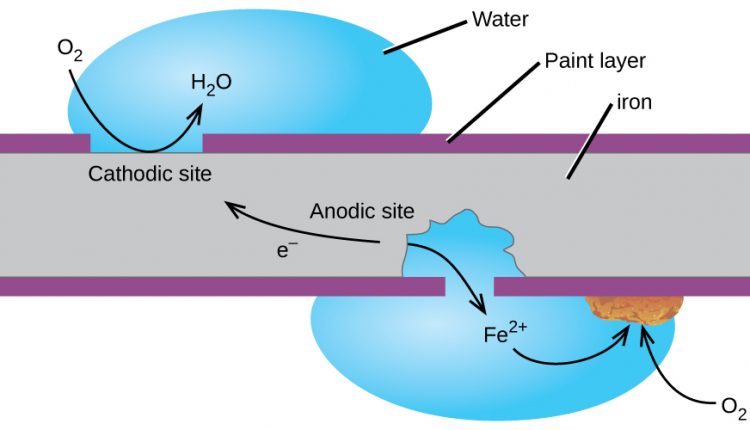

1-1-3- پيل گالوانيكي ميكروسكوپي ، خوردگي تك الكترودها

هر گاه قطعه اي (تك الكترودي ) از آهن در آب حاوي گاز اكسيژن فرو برده شود ، هيدروكسيد فريك Fe(OH3) ] [در سطح آن ظاهر مي گردد يا به اصطلاح آهن زنگ ميزند . واكنش اكسيداسيون در مواضع ميكروسكوپي آندي به صورت زير انجام ميگردد .

( واكش آندي ) Fe Fe 2+ + 2e–

و موقعي كه آهن در آب ( خنثي ) اكسيژن دار غوطه ور مي گردد، واكنش احيا در مواضع كاتدي به صورت زير انجام ميگيرد :

( واكنش كاتدي ) ½ O2 + H2O + 2e– 2OH–

از حاصل جمع اين دو واكنش ، واكنش زير به دست مي آيد :

Fe + H2O + ½ O2 2Fe2+ + 4OH – Fe ( OH) 2

رسوب فروهيدروكسيد در نتيجه اكسيد شدن به فريك هيدرو كسيد ، Fe(OH)3 كه رنگ قرمز قهواي ( رنگ آهن زنگ زده دارد) ، طبق واكنش زير تبديل مي گردد :

زنگ آهن Fe(OH)2 + H2O + ½ O2 Fe(oH)3

1ـ 1 ـ 4 ـ پيل گالوانيكي غلظت يوني

پيل گالوانيكي كه شامل دو الكترود آهني بوده و يكي از اين دو الكترود در الكتروليت رقيقي از Fe2+ و ديگري در الكترود غليظي از Fe2+ قرار گرفته باشد را در نظر مي گيريم در اين نوع پيل گالوانيكي الكترودي كه در الكتروليت رقيق قرار گرفته در مقايسه با الكترود دوم داراي پتانسيل منفي بيشتري است كه تشكيل آند را مي دهد . بنابراين الكترود آهني كه در الكتروليت رقيق تر قرار گرفته در نتيجه اكسيداسيون خورده ميشود .

1-1-5 پيل گالوانيكي با اختلاف غلظت اكسيژن

موقعي كه بر روي سطح مرطوب فلزي مانند آهن اختلاف پتانسيل اكسيژن وجود داشته باشد پيل گالوانيكي ايجاد مي گردد . اين نوع پيل در خوردگي فلزاتي كه واكنش اكسيداسيون در آنها به آساني انجام ميگيرد اهميت خاصي دارد .

پيلي كه شامل دو الكترود آهني است و يكي از دو الكترود در الكتروليت آب با غلظت پاييني از اكسيژن و ديگري در الكتروليتي با غلظت بالايي از اكسيژن قرار دارد را در نظر مي گيريم ، واكنشهاي آندي و كاتدي كه در اينجا انجام مي گيرد عبارتست از :

( واكنش آندي ) Fe Fe2+ + 2e–

( واكنش كاتدي ) ½ O2 + H2O + 2e– 2OH–

بنابراين ، در اين نوع پيل ، الكترودي كه در الكتروليت با غلظت اكسيژن بالاتري است به عنوان كاتد خواهد بود . بدين ترتيب خوردگي در مواضعي از سطح فلز ، در جايي كه مقدار درصد اكسيژن نسبتا پايين است مانند تر كها ، شكافها و محل تجمع ناخالصيها ي سطحي ، با سرعت بيشتري انجام مي گيرد .

براي مثال خوردگي فلزي مانندآهن را مو رد توجه قرار مي دهيم در مرحله اول به صورت آندي يونيزه مي شود Fe Fe2+ + 2e– ) ). در مقابل اين واكنش ظاهرا واكنش كاتدي وجود ندارد . اما در واقع اين چنين نيست و آزمايش نشان مي دهد كه در سطح آهن در كنار هم هر دو واكنش آندي و كاتدي ، موقعي كه در مجاور يكديگر مواضع كاتدي و آندي ايجاد مي گردد ، انجام مي گيرد .

تقسيم سطح الكترود به مواضع بسيار ريز كاتدي و آندي در كنار يكديگر در خوردگي اهميت بسيار زيادخواهد داشت و به نام خوردگي موضعي يا گالوانيكي معروف مي باشد . در هر لحظه هر موضع كاتدي موجود، در مقابل تهاجم خوردگي حفاظت شده است . موقعي كه اين مواضع موقعيت بار الكتر يكي خود را به طور پيوسته تغيير دهد اين پديده به خوردگي يكنواخت تمامي سطح فلز مي انجامد . اما چنانچه حالتي پيش آيد كه مواضع آندي و كاتدي موقعيت بار الكتريكي خود و بدين ترتيب موقعيت كنوني خود را ديگر نتواند تغيير دهد خوردگي موضعي شديدتري بوجود مي آيد . مواضع ريز كاتدي ازآنجايي بوجود مي آيد كه اكسيژن كافي براي انجام واكنش موجود باشد . واكنش آندي در مواضعي كه هنوز هم با الكتروليت تماس داشته ، ولي اكسيژن حل شده در الكتروليت نسبتا به سختي بدانجا راه مي يابد انجام مي گيرد . هر گاه لكه اي بر روي سطح فلز بنشيند واكنش آندي تخريب كننده در زير لكه چرك جريان مي يابد و با افزودن قطره اي اسيد كريد ريك بر روي آهن فعل وانفعال صورت ميگيرد . مقدار خوردگي باطولاني تر شدن زمان تاثير افزايش مي يابد . بدين ترتيب در موضع آ ند حفره عميقي ايجاد ميگردد ، در حالي كه اطراف آن سطح فلز دست نخورده و سالم باقي مي ماند .

عوامل ديگري مانند اختلاف در غلظت ، سرعت جريان و درجه حرارت الكتروليت و يا تاثيرباكتريها و حتي اختلاف در شدت نور تابيده به آن ميتواند سبب ايجاد خوردگـي موضعي شود . مواضع معين آندي و كاتدي مي تواند ، همچنين در اثر يكنواختي ها و يا ناهماهنگي هاي موجود در مواد فلزي ايجاد گردد ( مانند اختلاف دو طرف درز جوش در نتيجه شرايط مختلف سرد شدن و ناخالصي هاي موجود در آن )همچنين در آلياژها بين قسمتهاي مختلف ساختار ميكروسكوپي همگن و ناهمگن اختلاف پتانسيل هايي بوجود مي آيد و بدين ترتيب شرط اوليه براي ايجاد خوردگي موضعي برقرار ميگردد. از اين پديده براي اچ كردن نمونه هاي متالوگرافي براي بررسي ساختارهاي ميكروسكوپي استفاده مي شود .

1ـ1ـ6ـ پيل گالوانيكي ايجاد شده در نتيجه اختلاف در تر كيب ، ساختار و تنش

پيلهاي گالوانيكي ميكروسكوپي ميتواند در فلزا ت يا آلياژها به علت وجود اختلاف در تركيب ، ساختار و تمركز تنش ايجاد شود . عوامل متالوژيكي تاثير عمده اي بر روي مقاومت فلز يا آلياژها در مقابل خوردگي خواهد داشت . اين عوامل سبب ايجاد مواضع آندي و كاتدي با ابعاد مختلف ميگردد ، كه ميتواند علتي براي انجام فعل و انغعال خوردگي الكتروشيميايي باشد . از عوامل متالوژيكي مهم كه بر روي مقاومت خوردگي تاثير دارد عبارت است از : پيلهاي گالوانيكي مرزدانه ابي ، چند فازي و ناخالصي .

1ـ 1ـ7ـ پيلهاي الكتروشيميايي مرز دانه اي

در بيشتر فلزات و آلياژها مرزدانه ها بيشتر از خود دانه ها از نظر شيميايي فعال بوده و به عنوان آند مورد حمله شيميايي قرار ميگيرد .دليل رفتار آندي مرزدانه ها اين است كه انرژي آنها بالا تر از انرژي موجود در سطح خود دانه ها( به عنوان كاتد ) مي باشد . بدين تر تيب خوردگي بين دانه ها ( يابرون دانه اي ) بوجود مي آيد . همچنين ناخالصيها و رسوبات موجود در مرزدانه ها مي تواند سبب ايجاد خوردگي موضعي گالوانيكي شود . براي بعضي از آلياژها موقعيت بر عكس اين حالت است و رسوبات شيميايي سبب ميشود كه تمايل مرز دانه ها براي واكنش شيميايي كمتر ( يا كاتدي تر ) از نقاط مجاور آنها شود . اين شرايط سبب مي شود كه ترجيها نقاط مجاور مرز دانه ها خورده شود .

1ـ 1ـ8ـ پيل هاي الكترو شيميايي چندين فازي

در بيشترين حالتهاي مقاومت خوردگي يك آلياژ تك فاز بيشتر ا ز يك آلياژ چندين فازي است . در اين مورد مي توان از خوردگي گالوانيكي چندين فازي كه در چدن خاكستري پرليتي پديدار ميگردد ، به عنوان يك مثال ساده نام بر د . ساختار ميكروسكوپي چدن خاكستري پرليتي شامل لايه هاي نازك گرافيت در زمينه پرليتي اطراف آن است ، رفتار گرافيت كاتدي و پرليت مجاور آن آندي خواهند بود .بدبن ترتيب واكنش خوردگي مي تواند در فاز پرليتي زمينه انجام گيرد ، به نحوي كه چدن تقريبا به شكل شبكه اي از لايه هاي نازك گرافيك باقي مي ماند . مثال ديگر در مورد تاثير فاز دوم در كاهش مقاومت خوردگي يك آلياژ تاثير تمپر كردن است بر روي مقاومت خوردگي فولادي با C%95/0 . موقعي كه اين فولاد به حالت مارتنزيت تبديل گردد سرعت خوردگي در آن نسبتا پايين است .زيرا كه مارتنزيت يك فاز محلول جامد فوق اشباع از كربن به صورت بين نشيني در شبكه تترا گونال مركز دار آهن است . بعد از تمپر كردن در دمايي بين 200 تا 500 درجه سانتي گراد ، رسوبات ريز كاربيد و سمنتيت ( Fe3C )تشكيل ميگردد .اين ساختار دو فازي پيل گالوانيكي را بوجود مي آورد و سرعت خوردگي فولاد را افزايش مي دهد . در درجه حرارت تمپر كردن بالاتر ( بيش از 500 درجه سانتي گراد ) سمنتيت به صورت دانه هاي بزرگتري شكل مي گيرد و در نتيجه سرعت خوردگي كاهش مي يابد.

نا خالصي هـــــا

ناخالصي هاي فلزي در يك فلز يا آلياژ مي تواند سبب ايجاد رسوب در فازهاي بين فلزي شود كه پتانسيل اكسيداسيون متاوتي نسبت به فلز زمينه دارد ، بدين ترتيب مواضع بسيار كوچك آندي يا كاتدي ايجاد مي گردد ، كه در مجاورت فلز زمينه ميتواند سبب خوردگي گالوانيكي شود بدين جهت مقاومت خوردگي فلزا ت خالص بالاتر است .

1ـ 2ـ سرعت خوردگي

كاربرد صنعتي فلزات و آلياژهاي آنها معمولا تحت شرايطي است كه انجام فعل و انفعال خوردگي بستگي به سرعت جريان الكتريكي ، كه به دليل اختلاف پتانسيل موجود بين الكترودها مي تواند در سيستم جريان يابد ، دارد . اين مطلب در خوردگي گالوانيكي كاملا واضح است . بنابراين بايد همواره سعي نمود سرعت خوردگي گالوانيكي چنان كنترل گردد كه طول عمر قطعاتي كه مورد تهاجم خوردگي قرار مي گيرد تا حد امكان به حد رضايت بخشي برسد . بدين منظور ابتدا مي توانيم با تقريب نسبتا زياد اختلاف پتانسيل استاندارد را به عنوان معياري براي سرعت واكنش خوردگي در جفت الكترود و براي مثال آهن ـ مس مورد توجه قرار دهيم ( جدول 13ـ1 )

E cu – Efe = 0/35 – ( – 0/44 ) = 0/79 V

اين اختلاف پتانسيل سبب انجام مراحل زير در فعل و انفعال خوردگي ميگردد :

1ـ واكنش آندي آهن با ايجاد يونهاي Fe 2+ و الكترونها

2ـ جريان الكترونها از آهن به مس از طريق هادي فلزي

3ـ واكنش كاتدي در مس با گرفتن الكترونها

4- حركت يونهاي Fe 2+ وOH – در الكتروليت به كاتد يا آند

جريان خوردگي (I ) بايد به ترتيب هر يك از مراحل فوق را طي كند . جريان خوردگي از رابطه شناخته شده اهم متابعت مي كند :

E 1 _ E 3

رابطه (1 ـ 1 ) I =

R 2 + R 4

در اين رابطه انديس ها به مراحل نامبر ده شده مربوط مي شود .

بنابراين سرعت خوردگي را مي توان از طريق كاهش دادن جريان خوردگي كنترل نمود . اما براي كنترل و كاهش جريان خوردگي افزايش مقاومت هاي الكتريكي R1 و R2 چندان مناسب نيست . مقاومت الكتريكR2 در فلز هادي بسيار جزيي است . با اين وجود ، اگر آهن در مقابل مس از لحاظ الكتريكي عايق گردد ، مقاومت آن مي تواند به شدت افزايش يابد . مقاومت الكتروليت R 4 را مي توان با رقيق كردن محلول الكتروليت بالا برد . بر عكس مقدار پتانسيل الكتريكيE1 و E 2 جريان خوردگي از اهميت خاصي برخوردار است . در يك جفت فلز ،آن فلزي در معرض تهاجم خوردگي قرار مي گيرد ، كه در جدول پتانسيل الكترو شيميايي داراي پتانسيل كمتري است .براي مثال در جفت الكترود آهن ـ مس ، آهن خورده مي شود و در آهن ـ روي ، روي حل ميشود و آهن سالم بر جاي مي ماند . بدين جهت براي حفاظت از خوردگي فولاد از روي اندود كردن آن استفاده صنعتي مي شود . لايه روي از فولاد در مقابل خوردگي محافظت خواهد كرد . اما اگر به جاي روي از قلع به عنوان لايه محافظ فولاد استفاده شود و در موضعي از اين پوشش شكافي ايجاد گردد خوردگي فولاد مي تواند شديدتر شود ، زيرا كه تمايل قلع براي واكنش كمتر از فولاد است .

معمولا” در عمل مقدار پتانسيل واقعي ايجاد شده در حد قابل ملاحظه اي با پتانسيل داده شده در جدول ( 1 ـ 1 ) اختلاف خواهد داشت . بدين جهت براي كاربردها ي عملي پتانسيل الكترو شيميايي ، كه به دليل قابليت واكنش جامدات فلزي در محيط هاي خوردنده معيني اندازه گيري شده است ، مناسب تر است ( جدول 1 – 2 ) . بدين دليل اين جدول راهنماي خوبي براي انجام پيش بيني هاي لازم در ساخت قطعات و تجهيزاتي است كه در عمل در تماس با محيط هاي خورنده بوده و به دلايل فني و يا اقتصادي بايد از فلزات مختلف ساخته شود . جـدول ( 1 ـ 2) پتانسيل تعدادي از فلزات و آلياژهاي مختلف در محيطي از آب اشباع شده از هوا و همچنين آب با شرايط محيط دريارا نشان مي دهد .

موقعي كه دو فلز متفاوت در اتصال با يكديگر بوده و در هواي كاملا خشك قرار گيرد واكنش خوردگي انجام نمي گيرد ، زيرا كه براي برقرار شدن جريان بين الكترودها الكتروليتي وجود ندارد . اما در صورتي كه محيط مرطوب باشد اين رطوبت عمل الكتروليت را انجام خواهد داد و جريان خوردگي برقرار مي گردد . سرعت خوردگي به مقدار رطوبت و همچنين گاز هاي موجود در محيط بستگي خواهد داشت . براي مثال خوردگي در نزديكي سواحل دريـا و در محيط هايي كه بخار آب دريا زياد و يا احيانا گازهاي ديگري وجود دارد بيشتر است.

فعل و انفعالات ممانعت كننده در الكترودها بر روي اختلاف پتانسيل اتصال تاثير به سزايي دارد . اين فعل وانفعالات ممانعت كننده در نتيجه تاثير تغييرات بوجود آمده در الكترودها و يا محيط اطراف الكترود هاست . اين تغييرات خود سبب ايجاد تغييراتي در پتانسيل واقعي از حالت تعادل ميشود . پديده هاي ممانعت كننده موقعي ظاهر مي شود كه محصولات حاصل از واكنش در محلول الكتروليت در نزديكي الكترودها تجمع يابد ( پلاريزاسيون غلظت ) و يا موقعي كه تركيب مجدد گازهاي بوجد آمده در بسياري از فعل و انغعالات الكترودي به تاخير افتد . از آنجايي كه واكنشهاي آندي و كاتدي در پيل الكتروشيميايي را مي توان مشابه با اتصال سري مدار الكتريكي فرض نمود اين امكان وجود دارد كه واكنش هاي ممانعت كننده در كاتد يا آند و يا تر كيبي از تمايل آنها سرعت خوردگي را كاهش دهد .

تا كنون مطالعه خوردگي فلزات با استفاده از تمايل آنها به واكنش خوردگي به كمك مقايسه پتانسيل آنها با پتانسيل الكترود استاندار د هيدروژن در شرايط تعادل انجام گرفت . در صورتي كه سيستم هاي خوردگي عموما” در حالت تعادل نيست و بنابراين پتانسيل ترموديناميكي چندان كاملي در مورد سرعت واكنش هاي خوردگي ارايه نمي دهد . سرعت سيستمهاي خوردگي بسيار پيچيده بوده و به طور كامل غير قابل درك است .

از ديدگاه صنعتي سرعت خوردگي يكنواخت مي تواند به كمك روشهاي مختلفي اندازه گيري شود . ساده ترين روش اندازه گيري سرعت خوردگي يكنواخت ، اندازه گيري كاهش وزن نمونه در خوردگي با محيط اطراف آن در مدت زمان معين است . اين كاهش وزن نسبت به واحد سطح و واحد زمان اندازه گيري مي شود . براي مثال سرعت خور دگي يكنواخت اغلب به ميلي گرم در دسي متر مربع در روز (m d d )اندازه گيري ميشود .

سرعت خوردگي يكنواخت از طريق اندازه گيري عمق خوردگي در واحد زمان هم انجام ميگيرد . براي مثال ميل در سال ( m p y ) ( ميل = يك هزارم اينچ ) .

از آنجاييكه در واكنش خوردگي كاهش وزن از سطح معيني از فلز متناسب با چگالي جريان است ، سرعت خوردگي را مي توان به كمك چگالي جريان هم تعيين نمود . به ديـن ترتيب وزن فلزي ( به ميلي گر م ) كه در واكنش خوردگي از هر واحد سطح ( به سانتي متر مربع ) در هر ثانيه، موقعي كه جريان الكتريكي با چگالي ثابت از فلز عبور كند ، به عنوان سرعت خوردگـي ( m c s ) از رابطه زير تعيين مي گرد د :

I * m * 1000

= (mc s ) سرعت خوردگي

n F

در اين رابطه = چگالي جريان به آمپر بر سانتي متر مربع ( A/C m 2)

= وزن اتمي فلز

= تعداد الكترونهاي آزاد شده

= ثابت فارادي = 94.490 / m o l

مثال ( 1ـ 1 ) : فلز روي در نتيجه جرياني با چگالي cm2 )) 10 × 42 / 3 به تدريج خورده ميشود . سرعت خوردگي را به ميلي گرم در هر سانتي متر مربع در ثانيه و به ميلي گرم در هر دسي متر در روز تعيين نماييد .

حــــل :طبق رابطه ( 1 ـ 2 ) :

1000× g/ mol 37/65 × A/c m 2 7-10 × 42/3

m c s ) = ) سرعت خوردگي C/ m o l ) )490/ 96× 2

m g / ( c m 2 . 5 ) 7-10 × 16 /1 =

c m100 h 24 s3600 m g

0 0 0 7-10 × 16 / 1 = (m d d )سرعت خوردگي

c m 2 . s h d a y d m 2

m g / ( d m 2 . d a y ) 00/1 =

جدول (1 – 2 ) پتانسيل ( الكترو نگاتيويته ) بعضي از فلزات و آلياژ ها در مجاورت آب دريا ( آب جاري اشباع شده از هوا به طور مصنوعي 5/7 =PH ، 25= T درجه سانتي گراد و فشار مساوي يك آتمسفر )

| نام فـــلز يا آليــــاژ | پتانسيل به mV | نام فـــلز يا آليــــاژ | پتانسيل به mV |

| طـــــلا

نقـــــره نيكــل(%6/99) برنج Ms70 برنــج 63 Ms مـــس |

243+

149+ 46+ 28+ 13+ 10+ |

برليم مس ، سخت

نقره نو Ms 6218 AL MB 10 لحيم نقره برليم نيكل ، سخت تيتا نيوم

|

0

1ـ 1ـ 15ـ 16ـ 45ـ |

نام فلــــز يا آليـــــاژ |

پتانسيل به m V |

| ســـرب ( % 99/9 )

روي ( % 98/5 ) پوشش كرمي سخت بر روي فولاد 50 u m فــــولاد M U S T 4

ALC u M g

چدن خاكستري-22 ( كوره الكتريكي ) چدن خاكستري – 22( كوره كوپـــل ) چدن خاكستري – 18 ( كوره الكتر يكي ) كادميم ( فلز آندي ) آلو مينيو م ( % 99/5 ) آليــــاژ ALM g S I پوشش روي ( اسيدي um 100 ) بر روي فو لاد پوشش روي ( سيا نيدي u m 100 ) بر روي فولاد قلـــع % 98 آليـــاژ G D Z n A L 4 آليـــاژ G K Z n A L 6 C U L

|

259 ـ

284 ـ 291 ـ 335 ـ

339 ـ

347 ـ 351 ـ 455 ـ 519 ـ 667 – 785 ـ 794 ـ 806 ـ 809 ـ 935 ـ 987 ـ

|

1 ـ 3 ـ انواع خوردگي

1 – 3 – 1 – خوردگي يكنواخت

متداولترين خوردگي ، خوردگي يكنواخت است . در اين نوع خوردگي واكنش الكترو شيميايي يا شيميايي به طور يكنواخت در تمامي سطح فلز گسترش مي يابد . به دين ترتيب فلز به مرور زمان نازكتر شده و بالاخره از بين مي رود . در اين نوع خورد گي ترس از پديدار گشتن خسارت ناگهاني وجود ندارد .

1 ـ 3 ـ 2 ـ خوردگي گالوانيكي

خوردگي گالوانيكي بين فلزات مختلف در اوايل اين بخش بررسي گرديد . اختلاف پتانسيل الكتروشيمياي سبب پديدار گشتن خوردگي در آنها مي گردد .

فولاد گالوانيزه شده ، كه با لايه اي از ر وي پوشيده شده است مثال ساده اي است براي حالتي كه فلزي ( مانند روي ) براي حـفاظت فولاد از خوردگي به كار رفته است . موقعي كه فولاد و روي اتصال با هم نداشته باشند هر دو با سرعت تقريبا“ برابري خورده مي شوند . اما موقعي كه اين دو فلز با هم اتصال داشه باشند ، فلز روي به صورت آندي خورده مي شود و بدين ترتيب روي ، فولاد را ( به عنوان كاتد ) از خوردگي محافظت مي نمايد .

مثال ديگر ، پوشش دادن فولاد با لايه اي از قلع است .طبيعت غير سمي بودن نمكهاي قلع كاربرد آنرا در ظروف مواد غذايي ممكن ساخته است . در شرايط معمولي محيط قلع نسبت به فولاد كاتد را تشكيل ميدهد . بنابراين اگر خراش يا شكافي در سطح خارجي قطعه فولادي قلع اندود شده ايجاد گردد ، به طوري كه فولاد راهي به هواي محيط پيدا كند ، خوردگي در فولاد انجام مي گيرد و قلع سالم باقي مي ماند . در هر صورت با عدم وجود اكسيژن هواي قلع نسبت به فولاد آند را تشكيل مي دهد . در اين حالت قلع ماده مناسبي براي پوشش ظروف غذايي و آشاميدني خواهد بود . اما وجود مقدار مختصري اكسيژن در سطح فلز سبب تغيير قطب و در نتيجه خوردگي ميگردد . بنابراين همانطوري كه از اين مثال بر مي آيد اكسيژن عامل مهمي در خوردگي گالوانيكي مي باشد .

1 ـ 3 ـ 3 ـ خوردگي حفره اي

خورده گي حفره اي نوعي از خوردگي موضعي است كه به دنبال ان حفره هايي در سطح فلز ظاهر گشته و با ادامه فعل و انفعال خوردگي عميق تر مي گردد . اين خوردگي بسيار مخرب است .

ناخالصي هاي غير فلزي ، ناهمگني هاي ساختاري و شيمياي د ر سطح فلز نقاط معمولي مناسبي براي آغاز اين نو ع خوردگي و شروع ايجاد حفره مي باشد اختلافات موجود در يون و غلظت اكسيژن با ايجاد پيلهاي غلظتي مي تواند حفره هايي را به وجود آورد .

فعل وانفعالاتي كه در رشد حفره ها در محيط آب نمك حاوي هوا براي فلز آهن صورت مي گيرد در نظر مي گيريم ، واكنش آندي فلز در ته حفره انجام ميگيرد :

( واكنش آندي ) M M n+ + ne –

و واكنش كاتدي در سطح فلز در مجاور حفره انجام مي گيرد . اين واكنش در اثر واكنش اكسيژن با آب و الكترونهاي آزاد شده از واكنش هاي آندي است :

( واكنش كاتدي ) O2 + 2 H 2 O + 4 e– 4 O H –

بنابراين فلز اطراف حفره در مقابل خوردگي حفاظت ميشود ، سپس تركيب M C L با آب طبق واكنش زير توليد هيدروكسيد فلز و اسيد مي كند :

M C L + H 2 O M O H + H C L

بدين ترتيب غلظت اسيدي بالايي در ته حفره به وجود مي آيد كه سبب افزايش سرعت واكنش آندي مي گردد . شناسايي خوردگي حفره اي اغلب مشكل است ، زيرا كه حفره هاي كوچك ممكن است توسط محصولات خوردگي پوشيده شود . تعـداد و عمق حفره ها مي تواند متفاوت باشد ، بنابراين ارزيابي وسعت خسارت خورده گي حفره اي چندان آسان نخواهد بود .خورده گي حفره اي در نتيجه طبيعت موضعي آن مي تواند به طور ناگهاني شكستهاي غير منتظره اي را به همراه داشته باشد

براي جلوگيري از خوردگي حفره اي بايد تا آنجا كه ممكن است از موادي كه تمايل به اين نوع خوردگي ندارند استفاده شود و در صورت اجبار در بعضي از طراحي ها موادي با بهتر ين مقاومت خورده گي به كار برده شود . براي مثال فولاد زنگ نزني كه براي محيط هاي يون كلرايد دار به كار مي رود ، از نوع فولاد 316 با %18 C r ،% 8 Ni ، % 2 M O است . مقاومت خوردگي حفره اي اين فولاد بهتر از فـولاد زنگ نـزن بدون عنـصر موليبدن ( مانند فولاد نوع 304 ) است .

1 ـ 3 ـ 4ـ خوردگي شكافي

خوردگي شكافي نوعي از خوردگي الكتروشيميايي موضعي است كه در شكافها و در زير سطوح فلزي پوشش داده شده ( به عنوان لايه محافظت كننده ) ، در جـايي كه محلولهاي راكد وجود دارد ، ظاهر مي گردد . براي مثال محلولهاي مناسب اين نوع خوردگي بيشتر مي تواند زير واشرها ، ميخ پرچها ، پين ها ، دريچه شير ها ، محل بين تكيه گاهها و ياتاقانها باشد . اين نوع خوردگي در بسياري از سيستمها آلياژي مانند فولادهاي زنگ نزن و آلياژهاي تيتانيوم ، آلومينيوم و مس ظاهر مي گردد .

ظاهر شدن خوردگي شكافي مستلزم عريض بودن كافي شكاف براي ورود مايع به داخل آن و باريك بودن كافي راه خروج به منظور نگه داشته شدن مايع به صورت راكد در آن است .

مكانيزم خوردگي شكافي تا حدود زيادي مشابه با مكانيزم خوردگي حفره اي است . به منظور كاهش خورد گي در طراحي بعضي از تجهيزات سعي ميشود تا حد امكان براي اتصال قطعات به يكديگر از جوشكاري استفاده شود و در مورد واشرها از واشرهاي غير فلزي با قابليت جذب كننده اي بسيار پايين مانند تفلون استفاده شود .

1 ـ 3 ـ 5 ـ خوردگي بين دانه اي

خوردگي بين دانه اي مربوط به خوردگي غير يكنواخت يا مو ضعي در مرزدانه ها مي گردد . اين نوع خوردگي مي تواند در مواردي همانند خوردگي حفره اي خسارات غير منتظره فاجعه آميزي را به همراه داشته باشد .

شرط انجام خور دگي بين دانه اي وجود اختلاف پتانسيل الكتروشيميايي قابل ملاحظه بين مرز دانه ها و دانه ها است . براي مثال آلياژهاي آلومينيوم با استحكام بسبار بالا و تعدادي از آلياژهاي مس كه شامل فازهاي رسوبي در مرزدانه ها براي افزايش استحكام است مي تواندتحت شرايط معيني مستعد برا ي خوردگي بين دانه اي باشد . يكي ديگر از مثالهاي مهم براي خوردگي بين د انه اي ، خوردگي است كه در بعضي از فولادهاي آستنيتي زنگ نزن ( با 18% Cr و 8 % N i) كه در محدوده 480 تا 780 درجه سانتيي گراد حرارت داده و سپس به آرامي سرد شده است . در اين محدوده حرارتي كار بيد كرم ( Cr 23C 6 ) در مرزدانه ها رسوب ميكند . موقعي كه كار بيد كرم در مرزدانه ها رسوب مي كند از مقدار كرم كه براي محافظت از خوردگي به كار رفته است در نقاط مجاور مرز دانه ها كاسته مي شود . بنابراين در اين مو اضع با ايجاد آن دو، واكنش خوردگي انجام مي گيرد .

براي جلوگيري از خوردگي بين دانه اي در فولاد هاي آستنيتي زنگ نزن مي توان مقدار كربن را به شدت كاهش داد ( به كمتر از 03/0 % ) و يا با افزودن عناصري كه تمايل شديد به تشكيل كار بيد دارد مانند T I , N b كربن را كاهش داد ، به طوري كه از رسوب كار بيد كرم جلوگيري به عمل آيد .

جـدول ( 1 ـ 3) تعدادي از محيط هايي كه مي تواند موجب خوردگي تنشي فلزات وآلياژ ها گردد .

| نوع مــاده | نوع محيط اطـراف |

| آلياژهاي آلومينيومي

آلياژ هاي مس آلياژهاي مس آلياژهاي طلا اينكنل I n c o n e l سرب آلياژهاي منيزيوم مونل M o n e l نيكل فولاد هاي معمولي

فولاد زنگ نزن

آلياژهاي تيتانيوم

|

محلولهاي N a oh , H2 O 2

محلولهاي N a c l و آب دريا بخار و محلولهاي آمونياك ، آمين ها ، آب وبخار آب محلولهاي F e C l و محلولهاي نمك اسيد استيك محلولهاي هيدروكسيدسديم محلولهاي استات سرب محلولهاي N a C l , K 2 C r O 4 در محيطهاي ساحلي هيدروكسيد سديم مذاب ، اسد هيدرو فلريك و اسيد هيدرو فلوروسيليسيك هيدرو كسيد سديم مذاب محلولهايN a O H و محلولهاي N a 2 S I O 2., N a O H ، محلولهاي كلسيم، آمونيوم و سديم ، نيترات اسيد هاي مخلوط H 2 S O 4 , H N O 2 محلولHVN ، محلولهاي اسيدي و H2 S آب دريا و آلياژ هاي N a , P b محلولهاي كلريدي مانند M g C l 2 , B a C l 2 ، محلولهاي N a C l , H 2 O 2 ، آب دريا، محلولهاي N a O H, H 2 S و بخار غليظ از آب هاي كلرايدي بخار قرمز اسيد نيتريك ، آب دريا ، متانول و N 2 O 4 , H C L

|

1ـ 3 ـ6ـ خوردگي تنشي

خوردگي تنشي نتيجه تاثير هم زمان تنشهاي مكانيكي و محيط خورنده مناسب بر روي فلز مي باشد . اين تنشهاي مكانيكي ميتواند ناشي از تنشهاي خارجي و يا داخلي ( پسماند ) باشد . تنش پسمــاند در حـد بالا ميتواند از تنشهاي حرارتي در نتيجه سرد كردن غير يك نواخت ( سريع) طراحي مكانيكي ضعيف براي تنشها ، تبديل فاز هنگام عمليات حرارتي ، تغيير شكل سرد و جوشكاري باشد .

خوردگي تنشي به طور فراوان در آلياژها و محيط هاي خورنده معيني ظاهر ميگردد . جدول (1 ـ 3 ) تعدادي از سيستمها را ، كه خوردگي تنشي در آنها ظاهر مي شود ، نشان مي دهد.

براي مثال خوردگي تنشي براي فولاد زنگ نزن در محيطهاي خورنده حاوي يون كلرول بدون آمونياك پديدار مي گردد ، در حالي كه در محيط هاي خورنده حاوي آمونياك وجود ندارد . بر عكس برنجها در محلول هاي خورنده حاوي آمونياك در معرض خوردگي تنشي قر ار ميگيرد ولي در محيط هاي كلريدي در مقابل اين نوع خوردگي مصنونيت دارند .

مكانيزم تخريب در خوردگي تنشي

مكانيزم تخريب در خوردگي تنشي از آنجاييكه سيستمهاي بسيار مختلفي از آلياژها درمحيط هاي خورنده وجود دار د بسيار پيچيده است . در بسياري حالات تخريب از يك حفره و يا ناپيوستگي هاي ديگر موجود بر روي سطح فلز شروع و گسترش مي يابد . تحت تاثيرتنش بر وارد بر قطعه تنش بالايي در راس ترك ايجاد مي گردد .

تخريب فلز توسط خوردگي الكتروشيميايي موضعي در راس ترك انجام مي گيرد . سپس ترك در مقطع عمود بر امتداد تنش كششي گسترش مي يابد تا بالا خره به شكست فلز بيانجامد . اگر يكي از دو عامل ( تنش و يا خور دگي ) متوقف گر دد در اين صورت رشد ترك هم متوقف ميشود .

تنش كششي براي شروع ايجاد ترك و رشد آن لازم است و در گـسيختگـي پوسته خارجي مهم خواهد بود . كاهش مقدار تنش زمان لازم براي ظاهر گشتن ترك را افزايش مي دهد . بنابراين درجه حرارت و محيط خورنده از عوامل مهم ايجاد ترك در خورد گي تنشي است .

براي جلوگيري از ايجاد ترك در خورد گي تنشي بايد اقدامات اوليه زير را انجام داد : كاهش تنش تا حد امكان ( به كمك عمليات حرارتي مناسب )، حذف محيط هاي خورنده زيان آور ، تغيير آلياژ و استفاده از تيتانيوم به جاي فولادهاي زنگ نزن .

1 ـ 3 ـ 7 ـ خوردگي توام با خستگي

خوردگي توام با خستگي نوع ديگري از خوردگي است كه در آن قطعه فلزي تحت تاثير هم زمان واكنش شيميايي و بار ديناميكي ( متناوب ) قرار مي گيرد . در نتيجه اين فعل و انفعال تركهاي درون دانه اي ظاهر مي گردد كه شبيه ساختار ميكروسكوپي تركها در شكست دايم خواهد بود .

1 ـ 3 ـ 8 ـ خوردگي فرسايشي

فعل و انفعالي كه به جداشدن قسمتي از سطح فلز در نتيجه شتاب در سرعت خوردگي فلز به واسطه جريان مايع و يا گاز خورنده و تماس با آن مي انجامد به عنوان خوردگي فرسايشي تعريف مي شود . بدين ترتيب موقعي كه لايه محافظ يا غير فعال سطحي در اثر تماس با مايعات و يا گازهاي جاري از سطح فلز جدا گردد ، خوردگي فرسايشي با سرعت زيادي انجام مي گيرد. ذرات جامد معلق در مايعات و گازها ، افزايش سرعت حركت و درجه حرارت هاي بالا مي تواند عمل فرسايش را شديدتر كند .

جريان متلاطم با ايجاد تلاطم بيشتر در مايعات و گازها عامل تشديد كننده خوردگي فرسايشي است . قطعاتي كه در تماس با مايعات و گازهاي متلاطم است ، مانند پمپها ي ويژه توربين ها و پروانه كشتي ها هميشه در معرض اين نوع خوردگي قرار دارد .

1 ـ 3 ـ 9 ـ خوردگي سايشي

اين نوع خوردگي سايشي در سطح تماس بين قطعات فلزي تحت بار ، كه در معرض ارتعاش و لرزش قرار دارد ، ظاهر ميشود . در اين نوع خوردگي تجمع ذرات اكسيد شده و لايه هاي اكسيدي جدا شده به عنوان ذرات ساينده عمل ميكند . اين نوع خوردگي با ايجاد شيار وحفره هايي توسط فرآورده هاي خوردگي در سطح سطوح تماس محور ها و ياطاقانها و يا رينگ و پيستونها پديدار مي گرد د .

1 ـ 3 ـ 10 ـ خوردگي در اثر فلزات مذاب

اين نوع خوردگي بيشتر در بعضي از راكتورهاي اتمي ديده مي شود . در بعضي از راكتورها از فلزات مذاب مانند سديم به عنوان وسيله خنك كننده استفاده مي گردد ، زيرا كه سديم قابليت هدايت حرارتي خوبي دارد . در اينجا واكنش خوردگي عمدتا مسئله انتقال جرم است و به خوردگي موضعي مربوط نمي شود ، علت پديدار گشتن اين نوع خوردگي تمايلي است كه ذرات جسم براي حل شدن در فلز مذاب دارد . اين تمايل تا موقعي كه ، درجه حرارت معين به حلاليت و در نتيجه حالت تعادل برسد برقرار است . تاثير تهاجم خوردگي در نتيجه فلزات مذاب ميتواند به صورتهاي مختلف زير باشد : حلاليت ساده فلزات ، تشكيل تركيب شيميايي ، متلاشي شدن دانه و در آلياژها جداشدن مو ضعي اجزايي از فلزات .

جدول (1-4) پايداري نسبي بعضي از سيستمهاي آلياژي را تحت تاثير محيط هاي خورنده مختلف نشان ميدهد .

جدول ( 1ـ 4 )چگونگي مقاومت خوردگي تعدادي از فلزات و آلياژها در محيطهاي خورنده

|

محيط خورنده

جنس ماده

|

هواي محيط | آ ب | گازدر دماهاي بالا | محلولهـــاي اسيدي | |||||||

| دريا | صنعتي | لوله كشي | دريا | بخار آب | محيط اكسيد كننده | محيط احيا كننده | H CL | H2SO4

با غلظت 5 % |

CH#COOH

تا 15% |

||

| فولاد كم كربن- فولاد جوشكاري

آهن چكش خوار فولاد ساختماني باآلياژ جزيي فولاد روي اندود شده چدن خاكستري چدن با 3.5 % N i الياژ آهن با 17% كروم فولاد-كرم- نيكل 8/18 فولاد-كرم- نيكل 20/52 نيكل 2/99 % اينكنل 80%Ni, 14%Cr, 6% Fe آلياژ 58% ni. 17 % Mo , 14%Cr, 5%W, 6 % F e مس 9/99 % برنز با 5% S n آلومينيوم 2/99 % آلياژ آلومينيــ وم 2024T6 (1.5% Mg, 6% Fe 4.5 % C u,) منيزيم آلياژ هاي منيزيم قلع سرب 9/99 %

|

ب

ب خ ق ق/خ خچ ع ع ع ع ع ع

خ خ خ/ع ب/خ

خ خ خ خ

|

ب

ب خ ق ق/خ ق/خ خ خ خ خ خ ع

خ ق/خ ع ق/خ

خ خ خ خ

|

ق

ق ق ق/خ خ ق خ ع ع ع ع ع

خ خ ق/خ ب/ق

ق ق ع ب/خ

|

ق

ق ق ق/خ ق ق/خ ق/خ ق/خ خ ق/خ ق/خ ع

خ خ خ ب

ب ق خ خ

|

ق/خ

ق/خ ق/خ ق/خ ق ق خ ع ع ع ع ع

خ خ خ ق

ب ب خ خ |

540

540 540 540 540 650 850 900 1150 1040 1100 1150

430

|

540

540 540 540 540 650 850 900 1100 1260 1150 1150

430

200 200

|

ب

ب ب ب ب ب ب ب ب ق/خ ق خ

ب خ/ب ب ب

ب ب ب ق |

ب

ب ب ب ب ب ب ب/خ ق ق/خ ق ع

ق/خ ق/خ ق ب

ب ب ب ع

|

ب

ب ب ب ب ب ع ع ع ق/خ خ ع

ق/خ ق/خ خ ق

ب ب ب ب

|

|

ع= عالي خ = خوب ق = قابل مصرب ب= بد

1 ـ 4 ـ روشهاي حفاظت از خوردگي

براي حفاظت از خوردگي نسبت به نوع آن مي توان از روشهاي مختلفي استفاده نمو د . معمولا عامل اقتصادي مهمترين عامل تعيين كننده قابل توجه در انتخاب وروش است . براي كنترل سرعت خوردگي و حفاظت از آن نكات اساسي زير بايد همواره مورد توجه قرار گيرد :

1ـ عوامل قابل پيش بيني در طراحي كه مي تواند در فعل وانفعالات خوردگي موثر باشد.

2 ـ انتخاب مواد مناسب در ساخت قطعات از لحاظ مقاومت خوردگي در شرايط خاص محيط كار.

3 ـ ايجاد تغييرات مناسب در محيط خورنده براي كاهش هر چه بيشتر اثر خوردگي آن .

4 ـ انتخاب پوشش هاي حفاظتي مناسب .

1 ـ 4 ـ 1 ـ عوامل طراحي

در هنگام طراحي به غير ازدر نظرگرفتن خواص مكانيكي مورد لزوم بايد به مسئله خوردـ گي نيز توجه شود و عوامل موثر براي به دست آوردن بهترين مقاومت در مقابل خوردگي رعايت گردد . از جمله مواردي كه بايد مورد توجه قرار گيرد عبارتند از :

در طر احي قطعه بايستي توجه شود كه واكنش خوردگي تا حد امكان به طور يكنواخت برروي تمامي سطح آن قرار گيرد . بنابراين طراحي هايي كه تحت تهاجم موضعي شديد خوردگي قرار مي گيرد و به دين تر تيب موجب تخريب زود رس قطعه ميگردد نا مناسب است . مهترين نكته قابل توجه در طراحي پرهيز از تماس فلزات مختلف در حضور مايع خورنده است . زيرا هم چنانكه قبلا بيان شد خوردگي به خصوص در نزديكي محل تماس دو فلز به شدت انجام مي گيرد . در طراحي هاي كه قسمت كوچكي از فلز با خواص آندي فعال با قسمت به مراتب بزرگتري از فلز به عنوان كاتد در اتصال است حساسيت در مقابل خوردگي بيشتر خواهد بود . بدين ترتيب براي مثال در مخزن مسي نبايد لوله فولادي به كار برده شود . برعكس لوله مسي در مخزن فولادي كمتر مسئله ساز خواهد بود ، با وجودي كه در اينجا خطر خوردگي موضعي ( گالوانيكي ) هم ميتواند ظاهر شود . البته بهتر است كه مخزن و لوله از يك جنس انتخاب شوند . ولي چنانچه در طراحي خاصي نتوان از اتصال فلزات مختلف صرف نظر نمود ، در اين صور ت بايد محل اتصال دو فلز ر ا نسبت به يكديگر عايق بندي نموده و بدين ترتيب از خوردگي تا حد زيادي جلوگيري نمود .

اختلاف در تركيب شيميايي ، حرارت ، سرعت جريان مايع و از اين قبيل . هم چناكه قبلا هم گفته شد . مي تواند به آساني موجب ايجاد خوردگي موضعي ( گالوانيكي ) شود . بدين جهت بايد تا حد ا مكان از ايجاد هر گونه شكاف و شيار در طراحي پرهيز نمود ، زيرا كه الكتروليت در اين گونه مو اقع متوقف مي گردد و بدين ترتيب غلظت آن در شكافها و شيارها نمي تواند با انجام حركتهاي لازم در مقايسه با قسمت عمده الكتروليت تغيير نمايد . چنانچه در طراحي نتوان از شكاف و شيار صرف نظر نمود بايد طراحي طوري انجام گيرد كه مايع خورنده نتواند در آنها نفوذ نمايد . كاربرد ميخ و ميخ پرچ براي اتصال قطعات در مواردي ميتواند نامناسب باشد ، بدين جهت در اين گونه موارد بايد تا حد امكان جوشكاري جايگزين آن گردد .

در سيستمهاي لوله كشي براي انتقال مايعات و گازها بايد تا حد امكان از طراحي هايي كه سبب تغيير جهت تند مي شود پرهيز نمود ، به طوري كه مجبور به استفاده از زانوهاي با زاويه تند ، كه موجب ظاهر گشتن خور دگي سايشي ميگردد ( به خصوص در فلزاتي مانند مس ، سرب و آلياژهاي آنها ) ، نشويم . از طرفي تجهيزات بايد طوري طراحي شود كه اجزايي از آن كه تحت تاثير تهاجم هاي شديد خوردگي قرار مي گيرد و مو جب تخريب شديد مي گردد قابل تعويض باشد .

1 ـ 4 ـ 12 ـ انتخاب مواد از نظر خواص

جدول ( 1 ـ 3 ) مشخصاتي را در مورد رفتار خور دگي تعدادي از مواد فلز ي ر ا ارائه مي دهد . اما اين مشخصات داده شده نسبت به شرايط محيط كار به شدت قابل تغيير است .پايداري مواد فلزي در مقابل خوردگي مي تواند با ازدياد درجه خلوص افزايش يابد . اما استحكام فلزات خالص پايين است و در شرايط خاصي كه فقط مقاومت خوردگي مورد نظر باشد مورد استفاده قرار مي گيرد . براي مثال تنتال سالهاست كه به عنوان فلز مقاوم در مقابل خوردگي شناخته شده و به كار مي رود . اين فلز در برابر بسياي از اسيدها با هر غلظتي و در درجه حرارتهاي بالا پديدار بوده و رفتاري شبيه شيشه دارد . اين فلز همچنين در مواردي كه توقع براي مقاومت خوردگي بسيار بالاست ، براي مثال براي قطعاتي كه در داخل بدن مورد استفاده قرار مي گيرد ، به كار مي رود . اصلاح هم زمان مقاومت مكانيكي و پايدار ي در مقابل خوردگي مي تواند بوسيله افزودن عناصر آلياژي مناسب صورت مي گيرد .

براي مثال مي توان از فولاد هاي مقاوم در مقابل خوردگي كه اهميت صنعتي خاصي يافته است نام برد . عناصر زيا دي مي تواند مقاومت خوردگي آهن را بهبود بخشد . مقدار جزيي فسفر و مس مقاومت خوردگي فولاد هاي ساختماني را در مقابل تاثيرات هواي محيط به خصوص هواي مرطوب افزايش مي دهد . بدين صورت كه در سطح فلز لايه اي مقاوم ايجاد ميگردد كه متخلخل نبوده و با داشتن چسبندگي خوب بقيه فلز را از اكسيده شدن محافظت مي كند .سيليسيم مقاومت آلياژهاي ريخته گري شده آهن ر ا در محيط هاي اسيدي افزايش مي دهد . افزودن 10 % آلومينيوم مقاومت در مقابل اكسيداسيون در درجه حرارتهاي بالا را افزايش مي دهد ولي از طرفي سبب پديدار گشتن رفتار ترد در فولاد ميشود .كرم مقاومت خوردگي فولاد را در مقابل تقريبا تمامي محيطهاي خورنده افزايش مي دهد .

كرم به عنوان عنصر آلياژي در فولاد هاي آلياژي براي بهبود مقاومت خوردگي ، نقش مهمي را ايفا مي كند.كرم و همچنين نيكل در مجاورت هوا و محيط هاي اكسيد كننده ديگر با ايجاد لايه اكسيدي غير فعال ،پوششي براي جلوگيري از خوردگي به كار مي رود

ساده ترين فولاد هاي مقاوم در مقابل اكسيده شدن و تشكيل پوسته هاي اكسيدي (زنگ زده ) آلياژهاي آهن – كرم مارتنزيتي مي باشد . از اين آلياژ مي توان دريافت كه ايجاد ماتنزيت فقط تا حدود 12 % كرم ممكن است ، زيرامحدوده آستنيت باريك مي شود .

در فولاد هاي آلياژي با حدود 6/0 % كربن محدوده باريك آستنيت تا 18% كرم گسترش مي يابد . فولاد زنگ نزن از نوع XL O Cr AL 7 فقط در مقابل خوردگي و اكسيده شدن مقاومت محدودي خواهد داشت ، اما با اين وجود به علت پايين بودن قيمت آن ، در موارد متعددي در صنايع پتروشيمي و نفت به كار ميرود . آلياژهاي آهن ـ كرم با 12 % كرم بين حدود 12تا 13 % كرم ، مقدار اكسيد كرمCr2 O3) ) لايه غير فعال را به طور جهشي افزايش مي دهد . آلياژهاي آهن ـ كرم تجارتي ، كه حدود 13 تا 25% كرم دارد ، مقاومت خوردگي بالايي از خود نشان ميدهد . اما عمليات حرارتي به منظور سخت كردن نمي تواند بر روي اين نوع آلياژها انجام گيرد . مقاومت مكانيكي آنها مي تواند به كمك عمليات تغيير شكل سرد افزايش دهد . اين نوع فولادها در موقع جوشكاري تمايل به ترد شدن دارد ، به طوري كه اين تردي با عمليات حرارتي هم نمي تواند كاملا بر طرف گردد . بدين ترتيب فقط قيمت نسبتا ارزان اين نوع فولاد ها سبب كاربرد آنها در صنايع اتو مبيل سازي شده است . به خصوص در آنجاها ييكه مقاومت در مقابل تشكيل پوسته هاي اكسيدي در دماهاي بالا مورد نظر است .

در اين نوع آلياژ به ازاي درصدهاي بالاي كرم فاز ديگر ي به نام فاز آلفا ظاهر مي گردد . اين فاز در فولاد هاي زنگ نزن معمولا به سبب تردي آن ، نامطلوب است . با اين وجود به دليل سختي كه اين فاز دارد مقاومت سايشي آن بالا مي باشد و براي مثال در دريچه هاي سوپاپ موتور نقش مهمي را ايفا مي كند.

پايدارترين فولاد آلياژي در مقابل خوردگي ،فولاد آستنيتي با 18 % كرم و 8% نيكل است.

حالت آستنيتي در اين فولاد ، موقعي كه مقدار كربن كافي باشد ، در دماي معمولي محيط به صورت نيمه پايدار به دست مي آيد ، با وجودي كه فولاد 8/18 در دماي معمولي محيط مي بايستي به طور كامل فريتي باشد . فولاد هاي آستنيتي زنگ نزن از طريق سريع سرد كردن نمي تواند سخت شود ، زيرا كه فاز آستنيت در درجه حرارتهاي پايين به مارتنزينت تبديل ميگردد.

نيكل مقاومت درمقابل خوردگي و اكسيده شدن را افزايش مي دهد ( جدول 1 ـ 4 ) . قابليت جوشكاري اين فولاد آستنيتي در مقايسه با دو نوع فولاد ديگر مناسب تر است . فولاد آستنيتي پايدار تر مانند X L O C r N I T I L 89 داراي قابليت جوشكاري است و نيازي هم به عمليات حرارتي بعدي ندارد . خواص فولاد هاي آستنيتي زنگ نزن در هنگام تغيير شكل سرد به شدت تغيير مي يابد . براي مثال فاز نيمه پايدار آستنيت در حين تغيير شكل سرد تمايل دارد به فازي شبيه به مارتنزيت تبديل شود . البته درجه نيمه پايداري بستگي به درصد تركيب عناصر آلياژي موجود در آن دارد . منگنز ، كربن و ازت فاز ماتنزيت را پايدار مي سازد و بر عكس موليبدن تمايل تبديل به فريت را تشديدي مي كند . در اغلب فولاد هاي زنگ نزن تجارتي لازم است تـاثير مقـدار در صد نيكل و كروم مورد توجه قرار گيرد . سختي فولاد با C r17 % و N I7% بعد از تغيير شكل سرد به طور غير معمول افزايش مي يابد . با ازدياددرصد نيكل تبديل آستنيت در حين تغيير شكل سرد كاهش مي يابد و در فولادي با r C18% و N I12 % عملا برابر صفر مي گردد .

در فولاد هاي كرم ـ نيكل دار رسوب در فاز آستنيت نيمه پايدار مي تواند در نتيجه پديده پير سختي يا تبديل آستنيت به مارتنزيت با سر يع سرد كردن به دماي 70 درجه سانتي گراد و با زپخت بعدي صورت گيرد.

همچنين ميتوان از آلياژهاي آلومينيوم ـ تيتيان و آلياژهاي مس ـ نيكل نام برد كه داراي مقاومت خوردگي خوبي مي باشد . به طور كلي در حالي كه افزودن يونهايي با ظرفيت پايين تر معمولا مقاومت خوردگي را بهبود مي بخشد ، يونهاي باظريف بالا سبب بدتر شدن آن مي گردد .

مواد غير فلزي

مواد سراميكي داراي مقاومت خوردگي بسيار عالي و پايداري خوب در مقابل اكسيده شدن در درجه حرارتهاي بالا است ، اما رفتار ترد و استحكام كششي پايين اين مواد مانع كاربرد وسيع آنها مي باشد . مواد پليمري مانند پلاستيك ها و لاستيك ها در مقايسه با فلزات و آلياژهاي آنها معمولا داراي مقاومت كمتري در مقابل خوردگي است، زيرا كه گازها مي توانند در آنها نفوذ كنند و با توليد تركيباتي در زنجير هاي مولكولي آنها موجب تبديل پليمرهاي سنگين آنها به مولكولهاي كوچكتر و كاهش مقاومت آنها گردد .

1 ـ 4 ـ 3 ـ ايجاد تغييرات مناسب در محيط خورنده

روش ديگري كه براي كاهش سرعت واكنش خوردگي به كار مي رود ايجاد تغييرات مناسب در محيط خورنده است . با توجه به اينكه سرعت خوردگي بستگي زيادي به درجه حر ارت دارد ، بايد تا حد امكان در جه حرارت محيط خورنده را پايين نگه داشت .هم چنين به دليل اين كه سرعت خوردگي در محيط هاي خورنده جاري بستگي به سرعت جريان محيط خورنده دارد بايد با ايجاد تغييرات مناسب در طراحي و يا شرايط كاري سرعت جريان محيط را تا حدامكان كاهش داد .

فولاد در محلولهاي اسيدي با آزاد ساختن هيدروژن به سرعت حل مي شود . بر عكس در محلولهاي اسيدي يا بازي ضعيف در كاتدبه جاي هيدروژن . آب ايجاد مي گرددو واكنش خوردگي نسبتا آرام انجام مي گيرد. اما واكنش دوم نياز به اكسيژن دارد . بنا براين كاهش غلظت يونهاي هيدروژن يا اكسيژن در الكتروليت سرعت واكنش خوردگي فولاد را به اندازه قابل ملاحظه اي پايين مي آورد ، اما اغلب ايجاد تغيير شديد در تر كيب شيميايي الكتروليت آسان نخواهد بود . در اين گونه موارد موثر است كه از ممانعت كننده استفاده شود و مقدار كمي از آن به الكتروليت اضافه گردد .

ممانعت كننده ها مواد معدني يا آلي هستند كه در الكتروليت حل مي شود و اين توانايي رادارد كه در محدوده هاي آندي يا كاتدي فلزات لايه محافظتي ايجاد نمايد و يا انجام هر دو واكنش آندي و كاتدي تا حدودي ممانعت به عمل آورد . در اين حالت ، موقعي كه ممانعت كننده تمام شودو قسمتهايي از سطح فلز محافظت كننده خالي به ماند ، مي تواند خساراتي مانند ايجاد حفره پديدار گر دد .

روش ديگر براي حفاظت از خوردگي ، استفاده از سيستمهاي حفاظتي كاتدي يا آندي است . در اين روش قطعه مورد نظر ، مانند لوله آب زير زميني ، با آندي در همان محيط اتصال داده ميشود . آند به كار برده شده را مي توان از فلزي كه قابليت انجام واكنش را دارد مانند روي يا منيزيم باشد . البته روي خورده مي شود و بدين جهت بايد هر چند يكبار تعويض گردد ، همچنين مي توان از گرافيت ، كه به ندرت تحت واكنش خوردگي قرار مي گيرد ، به عنوان آند استفاده نمو د. پتانسيل لازم براي تاثير حفاظتي در حالت دوم را بايد از يك باطري مناسب تامين نمود .

روش ديگر براي حفاظت از خوردگي در صنعت ، به كار بردن گاز خنثي در كور ه هاي عمليات حر ارتي است . در عمليات حرارتي در سطح فلز لايه هاي اكسيد شده ( زنگ زده ) به وجود مي آيد . اين زنگ زدگي ، موقعي كه اكسيژن ، بخار آب و يا دي اكسيد كربن در محيط كوره باشد ، به راحتي انجام مي گيرد . علاوه بر آن در فولادها مي تواند واكنش كربن زدايي صورت گيرد كه سبب تغيير خواص مكانيكي سطح فولاد مي گردد . بنا براين چنانچه عمليات در كوره بسته اي ( مانند كوره موفل ) كه حاوي گاز خنثي است انجام گيرد ديگر اين پديده ظاهر نشده و سطح قطعات بعداز عمليات حرارتي براق خواهد بود .

انواع گازهاي خنثي وجود دارد . گازهايي كه تمايلي براي واكنش ندارد ( گازهاي كامل مانند هليم و آرگن) كه داراي خواص ايده آلي مي باشد . اما اين گازها گران بوده و فقط در موارد خاص ( براي مثال در عمليات تحقيقاتي ) به كار مي رود . هيدروژن ومخلوطي از هيدروژن و ازت كه از تجزيه آمونياك (N H 3 ) به دست مي آيد ، بسيار ارزانتر است . اين گازهاي خنثي در عمليات حرارتي فولاد هاي مقاوم در مقابل زنگ زدگي و در زينتر كردن متالوژي پودر به كار ميرود . همچنين ايجاد محيط هاي گازي خنثي ( دي اكسيد و منو اكسيد كربن و ازت ) كه از سوخت گاز به دست مي آيد ارزان قيمت است . عمليات حرارتي فولاد ها و بر نج ها مي تواند در اين نوع گاز خنثي انجام گيرد . هرگاه بخار آب و دي اكسيد كربن كه از سوختن گاز طبيعي به دست مي آيد به طور كامل يا تا حدودي جدا گردد ، گاز خنثي به دست مي آيد كه فولاد هاي كربني ساده يا فولادهاي آلياژي مي تواند در آن تحت عمليات حرارتي به منظور سخت كردن قرار گيرد ، بدون اينكه واكنش خوردگي يا كربن زدايي سطحي فولاد در آن صورت پذيرد.

براي مثال مخلوطي از گاز منو اكسيد كربن ( (CO و دي اكسيد كربن(C O 2 )كه از اكسيداسيون و هم كربونيزه و دكروبونيزه كردن جلوگيري مي كند ، مي تواند براي محيط گازي قابل كنترل به كار رود . در اينجا دو واكنش انجام ميگيرد كه وابستگي هر يك از آنها نسبت به درجه حرارت و نسبت مخلوط در اين شكل نمايان شده است .

يكي از دو واكنش اكسيداسيون آهن توسط دي اكسيد كربن به اكسيد اهن و يا بر عكس احيا اكسيد آهن به آهن (Fe Fe + c o2 ) را تنظيم ميكند . واكنش ديگر كربونيزه و دكربونيزه كردن فولاد را بيان مي كند . اين واكنش هم بستگي به نسبت C O / C O 2 و درجه حرارت دارد . براي هر تركيب فولادمو قعيت منحني فرق مي كند . براي مثال با 1/0% كربن در مخلوط از 90% C O , 10 5 C O 2 , و در 930 درجه سانتي گراد كربونيزه مي شود . تحت همان شرايط فولاد با 40/0 % كربندكربونيزه مي شود . برعكس فولادي با 20/0 % كربن تغيير نميكند ، زيرا كه با محيط گازي در حالت تعادل است . اگر محيط كوره حاوي بخار آب باشد و در اين صورت فولاد زنگ مي زند .

1 ـ 5 ـ پوشش دادن

در بسياري ازموارد كاربرد آلياژ هاي گران قيمت مقاوم در مقابل خوردگي عمل چندان صحيحي نيست ، بلكه از لحاظ اقتصادي استفاده از فولاد هاي كم كربن ساده به دليل قيمت پايين و قابليت تغيير شكل آسان ارجحيت دارد . در اين گونه موارد توصيه مي شود كه سطح قطعات فولادي با استفاده از پوشش هاي سطحي در مقابل خوردگي محافظت گردد .

كاربرد پوشش ها معمولا به منظور اهداف گوناگوني از قبيل افزايش سختي ، مقاومت سايشي ، مقـاومت خوردگي ، قابليت هدايت حرارتي و الكتريكي ، تزيين ( از لحاظ قابليت انعكاس نور و رنگ ) مي باشد . در انتخاب ما ده پوشش علاوه بر توجه به خواص مورد نظر در ارتباط با كاربرد آن بايد فاكتور هاي اقتصادي هم مورد توجه قرار گيرد . در بسياري موارد فولاد مي تواند توسط آلومينيوم كه در مقابل خوردگي مقاوم و داراي وزن كمتري است جايگزين گردد . ولي به دليل اين كه استحكام آلومينيوم خالص پايين است از آلياژهاي سختي پذير آلومينيوم ( مانند آلومينيوم ـ روي ـ منيزيم و آلومينيوم ـ مس ـ منيزيم ) كه داراي استحكام بالايي است استفاده مي شود . اما وجود عناصر آلياژي ، مقاومت در مقابل خوردگي را كاهش ميدهد . براي مثال آلياژهاي آلومينيوم ـ روي ـ منيزيم مستعد براي خوردگي تورقي ( خوردگي تور قي نوع خاصي از خوردگي بين دانه اي است ) ، امااگر بر روي اين آلياژهاي با مقاومت خوردگي پايين ، پوشش نازكي از آلومينيوم خالص داده شود براي مدت مديدي در مقابل خوردگي تنشي و تورقي مقاوم مي گر دد . از طريق اكسيداسيون آندي هم ميتوان لايه نازكي از اكســيد آلــومينيوم (AL2 O 3 ) بر روي سطح آلومينيوم يا آلياژهاي آن پوشش داد . اين روش آند كاري با آند، ايزينگ ناميده ميشود . در اينجا ميتوان با به كار بر دن مواد ر نگي بين اين لايه ، لايه اي به رنگ مطلوب و با مقاومت خوردگي بالا ايجاد نمود .

همچنين مي توان از مس و آلياژهايي نام برد كه به دليل قابليت هدايت الكتر يكي بالا در سوييچهاي الكتريكي و يا دستگاههاي تقويت كننده به كار مي رود ، ولي به مرور زمان در اثر واكنش با محيط اطراف سطح آن تيره مي شود و موجب پديدار گشتن اختلال در اتصال مي گردد. بدين جهت در مواردي براي جلوگيري از اين پديده پوشش بسيار نازكي از طلا بر روي اتصالات داده مي شود .

موادي كه در لايه هاي پوششي مورد استفاده قرار ميگيرد مي تواند از مواد فلزي ، سراميكي و مصنوعي باشد. معمولا چسبندگي بين لايه پوششي و ماده اصلي بايد به اندازه اي باشد كه لايه پوشش بتواند كاملا محكم بر روي ماده اصلي بچسبد و خواص مطلوب را در سطح خارجي آن به وجود آورد.

پوشش دادن با استفاده از روشهاي متعددي از قبيل : روش مكانيكي ، روش نفوذي ، روش غوطه وري در مذاب ، روش رسوب دان الكتريكي ، روش رسوب دادن بخار و روش پاشيدني انجام مي گيرد . انتخاب روش و خواص حال از پوشش بستگي به جنس لايه پوشش و ماده اصلي دارد .

پوشش دادن در حالت جامد معمولااز طريق مكانيكي با استفاده از عمليات تغيير شكل گرم ( مانند نورد، اكستروژن و فورجينگ ) انجام مي گيرد. براي مثال لايه پوشش به صورت ورق نازكي بر روي ورق ديگري قرار داده مي شود و در دماي معين تحت عمليات نورد قرار مي گيرد . اتصال اين دو ورق به يكديگر در نتيجه غلتكها و سيلان هم جهت دو فلز در تغيير شكل پلاستيكي صورت مي گير د .نورد در درجه حرارت بالا سبب اتصال قوي تر آنها به يكديگر در نتيجه نفوذ متقابل اتم ها در سطح تماس آنها مي گردد . در اين نوع پوشش دادن در بعضي از تركيبات امكان تشكيل فاز بين فلزي ترد وجود دارد . تشكيل اين فازها ي ترد ، در چسبندگي لايه ها در حين تغيير شكل خلل ايجاد كند كه موجب ظاهر گشتن تركهايي مي شود .

پوشش دادن مي تواند از طريق نفوذ دادن اتمهاي يك عنصر در سطح خارجي ماده اصلي انجام گيرد . براي مثال نفوذ دادن اتمهاي عناصر كرم ، سيليسيوم ، روي ، آلومينيوم و يا آلياژهاي آنها در قطعات و ابزار فولادي مي توان پوشش هاي حفاظتي به دست آورد .

پوشش دادن از طريق غوطه وري بدين صورت انجام ميگيرد كه ماده پوشش تا رسيدن به حالت مذاب حرارت داده مي شود و سپس قطعه مورد نظر براي مدت كوتاهي در اين مذاب غو طه ور مي شود . در اين عمليات ماده پوشش مي تواند در داخل ماده اصلي نفوذ كند و در مورد فلزات آلياژي را به وجود آورد. ضخامت لايه پوشش بستگي به فلزات تشكيل دهنده آلياژ ، درجه حرارت و مدت زمان نگهداري در مذاب خواهد داشت .

روش رسوب دادن الكتروليتي كه به نام گالوانيزه كردن هم معروف مي باشد براي پوشش دادن قطعاتي به كار مي رود كه داراي قابليت هدايت الكتريكي است . در اين روش قطعه در محلول الكتروليتي كه داراي فلز مورد نظر براي پوشش دادن باشد قرار داده مي شود و جريان مستقيم بين قطعه و الكترود ديگري عبور داده مي شود . رسوب فلز بر روي سطح قطعه طبق واكنش زير انجام مي گيرد :

(فلز به صورت اتمي )M (الكترون )e– + يون فلز+M

چگونگي لايه رسوب و ضخامت آن بستگي به عواملي از قبيل تركيب شيميايي الكتروليت ، درجه حرارت ، مدت زمان عبور جريان و شدت جريان دارد . ضخامت لايه پوشش را مي توان به آساني با تنظيم و كنترل عوامل موثر تغيير داد . پوشش مي تواند از يك يا چندين لايه ساده و يا آلياژي انتخاب كرد . براي مثال براي سپر اتومبيل از يك لايه پوششي داخلي از مس ( براي چسبندگي خوب ) ، يك لايه مياني از نيكل ( براي حفاظت از خوردگي ) و يك لايه خارجي نازك از كرم صرفا به منظور زيباي نماي خارجي استفاده مي شود . در روش الكتروليتي اتم هاي هيدروژن ايجاد شده مي تواند در داخل لايه پوشش يا در داخل فلز اصلي زمينه نفوذ كند و موجب پديدار گشتن تركيباتي بين فلزي ترد ، در محدوده سطح تماس دو لايه و در نتيجه شكست ترد شود . در چنين مواردي براي رفع اين مشكل لازم است عمليات حرارتي خاص به منظور هيدروژن زدايي از سطح خارجي قطعه انجام گيرد .

در روش الكتروليتي تعداد زيادي از فلز ات مانند روي، كاديم . سرب و آلياژهاي آن ، نيكل و آلياژهاي آن ، طلا و آلياژهاي آن ، قلع و آلياژهاي آن ، پلاتين و روديم مي تواند به عنوان مواد پوششي انتخاب گردد . ايجاد لايه هاي پوششي متراكم نيكل و قلع مستلزم داشتن تجربه كافي از لحاظ تركيب الكتروليت و شرايط رسوب است . اغلب براي تشكيل لايه محافظ كه بتواند كاملا محكم به سطح ماده اصلي به چسبد ، لازم است از چندين لايه پوششي متفاوت استفاده شود .

يكي ديگر از روشهاي پوشش دادن روش رسوب دادن بخار است كه در آن مواد از حالت بخار بر روي سطح مورد نظر رسوب داده ميشود . خواص اين نوع پوشش با ديگر روشها متفاوت خواهد بود . بدين طريق مي توان پوشش هاي فلزي با خلوص فوق العاده بالا و باضخامتهاي بسيار كم به صورت براق حتي با ساختار شيشه اي به دست آورد . عمليات رسوب دادن بخار مي تواند بر روي مواد فلزي و غير فلزي انجام گيرد . درجه خلا مناسب براي عمليات رسوب دادن موفقيت آميز حدود 2-10تا N / m2 3 10 است . رسوب دادن فلزات گرانقيمت بيشتر كاربردهاي زينتي دارد . كاربرد خاص ديگر اين روش در صنايع الكتريكي ، الكترونيكي و در زمينه صنايع هوا ، فضا مي باشد ، جايي كه پوشش هاي حفاظتي فوق العاده نازك با درجه خلوص و حفاظت بالا مور دنظر است . يكي از مزاياي اين روش حذف توليد هيدروژن در آن و در نتيجه پديدار نگشتن شكست ،ترد در ماده اصلي است . بدين دليل اين روش پوشش دادن كاربرد وسيعي در حفاظت از خوردگي فولاد هاي آلياژي با استحكام بالا با عناصرروي و كادميم در شرايط محيط كاري باتنشهاي بالا دارد .

روش پاشيدن ( ياتزريق ) يكي ديگر از روشهاي پوشش دادن سطحي است . از اين طريق نه فقط فلزات ، بلكه مواد سراميكي و مصنوعي را هم مي توان پوشش داد . اين روش بر حسب چگونگي گرم كر دن و اعمال ماده پوششي بر روي سطح قطعه مي تواند به صورتهاي مختلفي انجام گيرد . در پاشيدن شعله اي ماده به صورت مفتول يا پودر به كمك شعله گاز اكسيژن و استيلن يا پروپان ذوب و با فشار هوا به صورت ذرات ريز بر روي قطعه پاشيده مي شود . در پاشيدن قوسي از دو مفتولي كه از جنس ماده پوششي است به عنوان الكترود استفاده ميشود ، سپس با ايجاد قوس الكتر يكي بين آنها و تبديل ماده پوششي از حالت جامد به مذاب به كمك فشار هوا بر روي سطح قطعه مور د نظر پاشيده مي شود .

روش پاشيدن پلاسمايي شباهت زيادي به پاشيدن قوسي دارد . در اين روش قوس الكتريكي براي ذوب و به حالت اتمي در آوردن ماده پوششي به كار مي رود . پلاسماي ايجاد شده در قوس الكتر يكي بر روي سطح قطعه پاشيده ميشود . اين لايه هاي پوششي به منظور حفاظت از خوردگي ، جلوگيري از ايجاد پوسته هاي اكسيدي در مجاور ت هوا ، در دماهاي بالا ، فرسايش و همچنين براي توليد قالب ها و بهبود قطعات چدن ريخته گري شده به كار مي رود .

ساختار ميكروسكوپي لايه پوششي بستگي به سرعت سرد شدن آن لايه دارد . بدين ترتيب آن لايه ميتواند فازهايي به وجود آورد كه در حالت تعادل نباشد . در مواد سراميكي ( مانند لعابهاي چيني ) و مصنوعي احتمال تشكيل ساختار شيشه اي زياد است ، در حالي كه در مخلوطي از اتمهاي فلزي ، فازهاي محلول نيمه پايدار ايجاد مي گردد . اين فازهاي نيمه پايدار مي تواند به حالت متعادل تبديل گردد . بدين ترتيب پايداري حرارتي لايه پوششي محدوده حرارتي ، كاربرد لايه پوششي را در دماهاي بالا تعيين مي كند .

چگونگي توليد لايه هاي سراميكي مقاوم در دماهاي بالا در تكنولوژي مواد مقاوم در درجه حرارت هاي بالا نقش مهمي را ايفا مي كند . براي مثال بوسيله تزريق شعلـه اي مـي توان لايه هاي پوششي از موادي با نقطه ذوب تا (2500 درجه سانتي گراد ) بر سطح قطعات اعمال نمود ، بدون اينكه حرارت بعدي ماده اصلي لازم باشد . با استفاده از روش تزريق پلاسما مي توان به درجه حرارت هايي تا 20000 ( درجه سانتي گراد ) دست يافت و بدين ترتيب مواد سراميكي با نقطه ذوب بالا را هم ( مانند F C , T a C , Z r O 2 , H F O 2 ) به عنوان لايه هاي پوششي به كاربرد .

يكي از روشهاي ارزان قيمت براي حفاظت از خوردگي استفاده از مواد مصنوعي با رنگهاي گوناگون به عنوان لايه هاي پوششي است . مواد رنگي ميتواند تا حدودي فلزات را از خوردگي محافظت نمايد . البته رنگ آميزي نه فقط به عنوان محافظ ، بلكه در مواردي براي تزيين قطعات هم به كار مي رود . سرنج (P b 3 O 4 ) يكي از رنگهايي است كه حالت قليايي داشته و ممانعت كننده اي از خوردگي در سطح فلز ايجاد مي كند ، اما رنگ آميزي بايد هر چند يكبار مجددا انجام گيرد . همچنين مي توان از عمليات فسفاته كردن نام برد كه در آن قطعات فولادي با غوطه ور ساختن در وان حاوي محلولهاي فسفات ( مانند اسيد فسفريك با فسفات دي هيدروژن منگنز و نمك مس ) پوششهاي فسفاتي داده مي شود .

پوشش هاي فسفاتي عموما براي ايجاد زمينه مناسب براي رنگ آميزي روي قطعات فلزي از قبيل شمع اتومبيل ها ، انواعي از سلاح هاي جنگي مانند تفنگ ها و قطعات يدكي به كار برده مي شود .